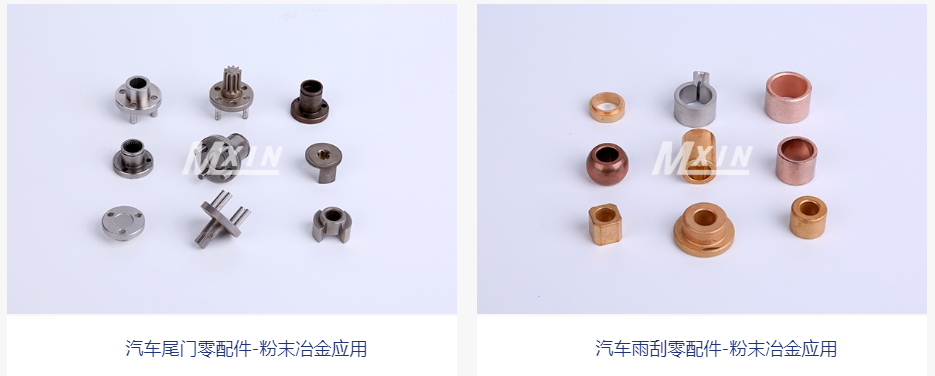

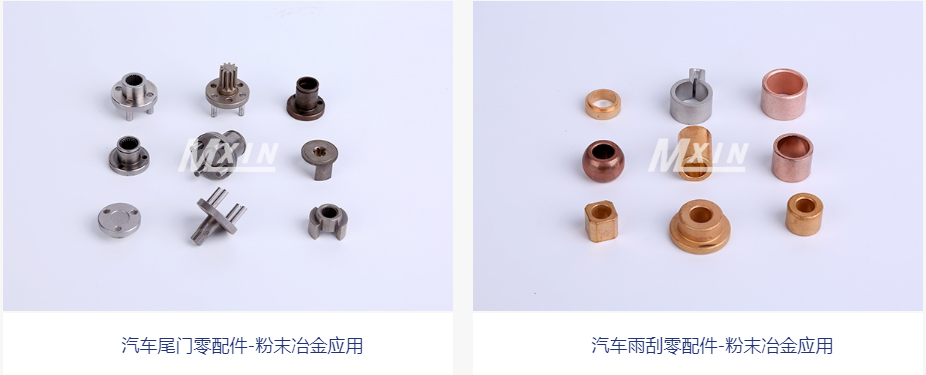

粉末冶金在新能源汽車領域的應用。粉末冶金在新能源汽車(chē)領域的(de)應用廣泛且關鍵,以下從核心部件製造、材料創新、工藝(yì)優勢(shì)及具體應用(yòng)案例等方(fāng)麵進行詳細闡述:

一、核(hé)心部件製造

1、電機零(líng)件:粉末冶金技術以其高精度、高效率的特點,成為生產電動汽(qì)車用電機零件的理想(xiǎng)選(xuǎn)擇。它能夠確保成型零件的尺寸精度和表(biǎo)麵光潔度,從而提高電機的性能和可靠性。

2、齒輪組:行星齒輪、減速齒輪等采用鐵(tiě)基粉末冶金材料,可實現高尺寸精度,比鍛造工藝成本降低30%。比亞迪“e平台3.0”已全係搭載此類粉末冶金齒輪組。

二、材料創新

1、輕量化材料:粉末(mò)冶金通過製造鋁合金(jīn)、鈦合金等輕質金屬基複合材料,成功將齒輪箱、電(diàn)機殼體等部件減重30%-50%,顯著提升新能源汽(qì)車的續航裏程。

2、高能量密度電池材(cái)料:動力電池正(zhèng)極材料向高鎳三元方向升級(jí),粉末冶金技術可精確控製材料微(wēi)觀結構,使(shǐ)電池能量密(mì)度提升(shēng)20%、循環壽命(mìng)延長30%。

3、高效電(diàn)機(jī)材料:電機鐵(tiě)芯采用粉末冶金軟磁(cí)複合材料(SMC),磁導率提升40%,渦(wō)流損(sǔn)耗降(jiàng)低50%,助力電機效率突破95%。

三、工藝優勢

1、近淨成形:粉末冶金技術能在成型階段將零件尺寸精(jīng)度控(kòng)製在±0.05mm,後續機加工量可降80%以上,顯(xiǎn)著提高生(shēng)產(chǎn)效率和材料利用率。

2、材料(liào)多樣性:可通過調整粉末配(pèi)比與控製燒(shāo)結溫度(dù),製備傳統工藝難以實現的複合(hé)材料,如鋁基SiC、納米(mǐ)晶軟(ruǎn)磁體等,滿足新能源汽車對高性能材料的需求。

3、節能環保:粉末(mò)冶金(jīn)近淨成形技術能將材(cái)料利(lì)用率提升至95%以上(shàng),能耗較傳統工藝降(jiàng)低40%-60%,符(fú)合新能源汽車產業對節能環保的要求。

91香蕉视频股份-粉末冶金先驅者

91香蕉视频粉末專(zhuān)注各領域PM/MIM粉末(mò)冶金零配件、不鏽鋼粉(fěn)末冶金零件加工定製等(děng)知名的深圳粉末冶金廠家