粉末冶金加工流程講解。粉末冶金加工流程涵(hán)蓋粉末(mò)製(zhì)備、混合、成形、燒結及後處理五大核心環節,每個環(huán)節(jiē)均對最終產品的性能與質量產生關鍵影響。以(yǐ)下是對該流程的詳細講解:

一、粉末製備:奠定材料(liào)基礎

粉末製備是粉末(mò)冶金的首要環節(jiē),其核心目標是獲得粒度均勻、純度(dù)高的金屬或合金粉末。常用方法包括:

還原法:利用氫(qīng)氣或一氧化碳還原金屬氧化物(如(rú)氧(yǎng)化鐵、氧化銅),製得鐵粉(fěn)、銅粉(fěn)等。此方法適(shì)用於生產高純度金屬粉末。

霧化法:通過高速氣流或液流擊碎熔融金屬,生成細(xì)小球形粉(fěn)末。該方法適用於鋁(lǚ)、銅等低熔(róng)點金屬,生產的粉末粒度(dù)細、純(chún)度高。

電解法:通過電(diàn)解金屬鹽溶液製(zhì)取高純(chún)度粉末,如銅粉、鐵(tiě)粉。此方法生產的粉末具有優(yōu)異的化學均勻性(xìng)。

機(jī)械粉碎法(fǎ):包括球(qiú)磨、氣流粉碎等,通過機械力將金屬或合金破碎成粉末。適用於脆性材料(liào),如硬質合金。

二、粉末混合(hé):確保成分均勻性

混合(hé)環節旨在將不同成分(fèn)的粉末按配方比例均勻混(hún)合,並加入潤滑劑(如石蠟、硬脂酸(suān)鋅)以提高(gāo)成形流動性。混合過程中需注意:

篩分:去除雜質,確保粉(fěn)末粒度分布均勻,避免大(dà)顆(kē)粒影(yǐng)響成形質量。

均質化處理:通過長時間攪拌或球磨,使粉末(mò)成分充分混合,避免局部成分偏析。

三(sān)、成形:賦予粉末初步形狀

成形是將(jiāng)鬆散粉末轉化為致密坯件的關鍵步驟,常見(jiàn)方法包括:

模壓(yā)成形:通過模(mó)具單向或雙(shuāng)向加壓,適用於簡單形狀零件(如齒輪、軸套(tào))。此方法成本低、效率高,但坯件密度均勻性較差。

等靜壓成形(xíng):將粉末密封在包套內,利用液體或氣體均勻施壓,坯件密度(dù)均勻性高,適用於複(fù)雜形狀零件(如異形(xíng)結構件)。

注射成(chéng)形:將粉末與粘結劑(jì)混合後注入(rù)模具,適合製造高精度複雜零(líng)件(如電子元器件)。此(cǐ)方法成型(xíng)效率高,但需解決粘結(jié)劑去(qù)除難題。

熱成形:包括(kuò)熱(rè)壓和(hé)熱鍛(duàn)。熱壓是在加熱狀態下壓(yā)製(zhì)粉末,提(tí)高坯件密度;熱鍛是對燒結後的坯件進行鍛造,消除孔隙,提升(shēng)力學性能(néng)。

四、燒結:實現粉末顆粒冶金結合

燒結是粉末(mò)冶金的核心工序,通過(guò)高溫熱處理使粉末顆粒結合(hé)成致密金屬結(jié)構。關鍵參數包括:

溫度:通常(cháng)為(wéi)材料熔點的0.7~0.8倍,確保粉末(mò)顆粒發生擴散結合而不熔(róng)化。

氣氛:采用真空或還原性氣體(如氫氣)保護,防止粉末氧化。

燒結類型:

固相燒結:溫度低於粉末(mò)熔點,依賴原子擴散結合。

液相燒結:低(dī)熔(róng)點組分熔化,浸潤(rùn)高熔點顆粒,促進結合。此方法可顯著提(tí)高坯(pī)件密度(dù)和強度。

五、後處理:優化產品性能

根據產品要求,燒結後需進行二次加工以優化性(xìng)能:

精加工:通過車削、磨削(xuē)等機械加工方法(fǎ)提高尺寸精度和表(biǎo)麵質(zhì)量。

浸漬(zì)處理:填充樹脂或潤滑油,改善耐磨性(如(rú)含油(yóu)軸承)。

熱處理:包括淬火、退火等,提升硬度、耐磨性或消除內應力。

表麵處理:通過電鍍、蒸(zhēng)汽處理等(děng)形成保(bǎo)護層,增強耐腐蝕性(如(rú)鎳鍍層)或防鏽能力。

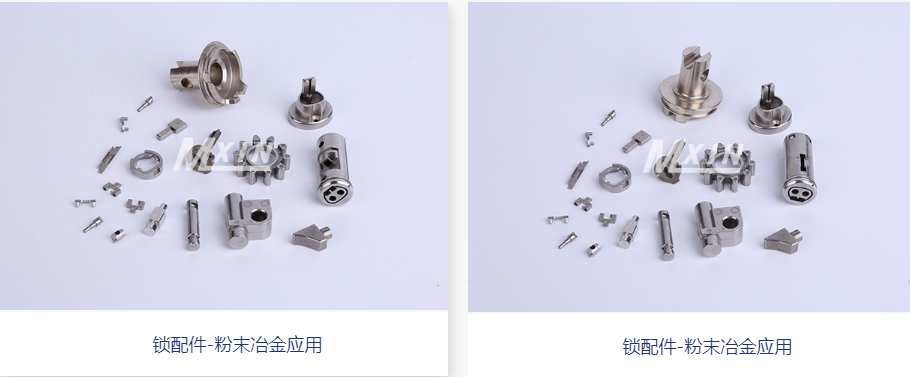

91香蕉视频股份-粉末冶金先驅者(zhě)

91香蕉视频粉末專(zhuān)注各領域PM/MIM粉末冶金零配件、不鏽鋼粉末冶金零件加工定製等知名的深圳(zhèn)粉末冶(yě)金廠家